Qu’est-ce que le moulage sous pression ?

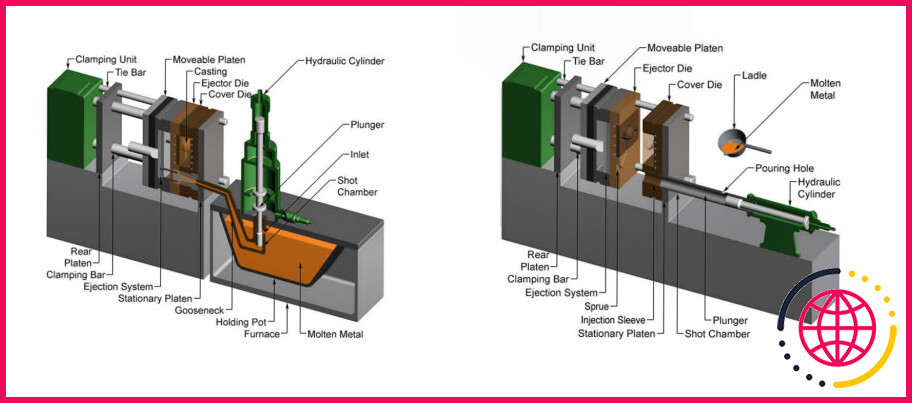

Le moulage sous pression est un processus qui peut être utilisé pour créer des pièces métalliques en injectant du métal en fusion dans un moule. Le métal est ensuite laissé refroidir et se solidifier avant d’être retiré du moule. Ce processus peut être utilisé pour créer des pièces de formes et de tailles variées, et le moulage sous pression est souvent utilisé pour créer des pièces de voitures, d’avions et d’autres machines.

Le moulage sous pression est un procédé de moulage automatisé dans lequel le liquide en fusion est pressé dans un moule sous haute pression (150 à 1200 bars) et à une vitesse de remplissage élevée (jusqu’à 540 km/h). On utilise généralement des alliages à bas point de fusion.

La matrice est-elle utilisée dans le processus de coulée ?

La coulée sous pression est un procédé de moulage des métaux qui se caractérise par le forçage du métal fondu sous haute pression dans la cavité d’un moule. La cavité du moule est créée à l’aide de deux matrices en acier à outils trempées qui ont été usinées en forme et fonctionnent de manière similaire à un moule d’injection pendant le processus.

Qu’est-ce que la méthode de moulage sous pression ?

Le moulage sous pression est un processus de fabrication dans lequel le métal fondu est versé ou forcé dans des moules en acier. Les moules – également appelés outils ou matrices – sont créés à partir d’acier et sont spécialement conçus pour chaque projet. L’aluminium, le zinc et le magnésium sont les alliages de moulage sous pression les plus couramment utilisés.

Le moulage sous pression est-il meilleur que l’acier ?

En outre, le moulage sous pression est beaucoup plus efficace, permettant la production de nombreuses copies de la même pièce en peu de temps. De plus, vous pouvez produire des pièces beaucoup mieux définies et plus raffinées par le moulage sous pression que par le forgeage des métaux.

À quoi sert le moulage sous pression ?

Le moulage sous pression est souvent utilisé pour fabriquer des composants pour l’industrie automobile ou de la quincaillerie décorative et de nombreux autres petits composants. En fait, on peut trouver des pièces moulées sous pression dans de nombreuses choses ; vous ignorez probablement simplement qu’elles sont fabriquées à partir de métal moulé sous pression. Les serrures et les engrenages sont des produits finis courants.

Pourquoi l’on parle de moulage sous pression ?

Le terme même de « moulage sous pression » n’a pas d’explication compliquée. Il provient essentiellement directement du processus lui-même. Il sera plus facile de commencer un peu à l’envers, en expliquant d’abord « coulée », puis « matrices ».

Quels sont les inconvénients du moulage sous pression ?

Les inconvénients du moulage sous pression :

- Non applicable aux métaux et alliages à point de fusion élevé (par exemple, les aciers).

- Les grandes pièces ne peuvent pas être coulées.

- Coût élevé des moules.

- Délai d’exécution trop long.

- Certains gaz peuvent être piégés sous forme de porosité.

Le moulage sous pression est-il durable ?

Une production à grande vitesse avec une stabilité dimensionnelle la rend bien adaptée à la fabrication de pièces métalliques durables et à haute résistance.

Peut-on couler du fer sous pression ?

Le métal moulé sous pression rouille-t-il ? Les métaux ferreux tels que l’acier au carbone, l’acier allié et l’acier inoxydable peuvent tous rouiller car ils contiennent du fer. Il est possible de mouler sous pression ces métaux, mais en raison de leur propension à la rouille, c’est assez rare.

L’aluminium moulé est-il plus résistant que l’acier ?

L’aluminium contre l’acier

L’acier est généralement plus résistant que l’aluminium, mais certains alliages d’aluminium sont plus résistants que certains types d’acier. Pour les éléments structurels porteurs de poids, ou les applications qui nécessitent une résistance considérable pour fonctionner, l’acier est souvent le premier choix.

Le moulage sous pression est-il rapide ?

Le cycle sur la fabrication d’une pièce moulée sous pression peut être de 30 secondes à une minute, ce qui rend le processus extrêmement rapide. L’image de gauche montre la moitié de l’éjecteur d’un moule moulé sous pression et le tir du moule à droite.

Quels sont les types de moulage ?

10 types de procédés de moulage

- (1)Coulée en sable.

- (2)Moulage par investissement.

- (3)Coulée de cadavres.

- (4)Moulage basse pression.

- (5)Coulée centrifuge.

- (6)Moulage par gravité.

- (7)Moulage sous vide.

- (8)Moulage sous pression.

Quelle est la différence entre le modèle et le moulage ?

Le moulage est le processus qui consiste à verser du métal liquide dans un moule, où il refroidit et se solidifie. Les modèles sont un modèle de l’objet à couler. Un modèle fait une impression sur le moule, le métal liquide est versé dans le moule, et le métal se solidifie dans la forme du modèle original.

Pourquoi le moulage sous pression produit-il les plus petites pièces moulées ?

11.19) Pourquoi le moulage sous pression produit-il les plus petites pièces moulées ? Le moulage sous pression implique des pressions élevées. Il est donc possible de fabriquer des pièces coulées avec une épaisseur de paroi plus faible que celles coulées par d’autres méthodes. Le moulage en sable est plus adepte pour produire des pièces très complexes, de grande taille et à moindre coût que celles du moulage en moule permanent.

Quelle est la précision du moulage sous pression ?

Le moulage sous pression du zinc peut produire des composants avec un haut degré de précision et de volume. Le plus souvent, cela rivalise avec les tolérances d’usinage et peut être utilisé pour mouler des tolérances plus étroites que tout autre métal ou plastique moulé. En raison de cela, il n’y a pas d’autres processus qui peuvent facilement atteindre la même performance de forme nette.

L’acier peut-il être moulé sous pression ?

La plupart des pièces moulées sous pression sont fabriquées à partir de métaux non ferreux comme le zinc, l’aluminium et le magnésium. Le moulage à la cire perdue est capable de couler ces métaux ainsi que des métaux ferreux, y compris l’acier inoxydable.

La fonte est-elle la même chose que le moulage sous pression ?

En fait, la composition en carbone est la principale distinction entre la fonte et l’acier. La fonte contient généralement plus de 2 % de carbone, tandis que l’acier moulé contient souvent entre 0,1 et 0,5 % de carbone. La « matrice » est le terme donné au moule en acier à outils réel dans lequel le métal liquide est versé.

Peut-on matricer du métal ?

Les alliages que vous choisirez généralement lorsqu’il s’agit de moulage sous pression sont l’aluminium, le magnésium et le zinc. Il existe d’autres alliages métalliques que vous pouvez utiliser pour le moulage sous pression également, comme le cuivre, le laiton, l’étain et le plomb, bien que ces alliages soient beaucoup moins courants, des matériaux spécialisés dans l’industrie du moulage sous pression.

De quoi sont faites les matrices de coulée ?

Le moulage sous pression est un procédé de moulage des métaux qui consiste à alimenter des alliages non ferreux en fusion dans des moules sous haute pression et à grande vitesse pour créer rapidement des produits moulés. Les principaux matériaux utilisés dans le moulage sous pression sont des alliages d’aluminium, de magnésium et de zinc.

L’aluminium moulé sous pression va-t-il rouiller ?

Bien que l’exposition de l’aluminium à des conditions extrêmement difficiles ait toujours présenté un risque apparent de corrosion, les composants en aluminium dureront généralement plus longtemps – par rapport aux autres alliages de moulage sous pression. L’aluminium a la capacité de se » guérir » avec le temps, même après que l’extérieur du composant ait subi une corrosion.

Le moulage sous pression est-il durable ?

Le moulage métallique peut globalement être considéré comme plus respectueux de l’environnement que le moulage plastique, car les produits ont tendance à durer plus longtemps et sont plus susceptibles d’être recyclés que rejetés dans une décharge ou dans la mer.

Quelle est la résistance du zinc moulé sous pression ?

Les alliages de zinc offrent la plus grande résistance à la traction parmi les alliages non ferreux les plus utilisés et égalent ou dépassent celle de la plupart des fontes. Deux alliages de zinc moulé sous pression ont des limites d’élasticité qui sont environ 2,5X plus élevées que les alliages d’aluminium moulé sous pression.

Pourquoi l’aluminium est-il utilisé dans le moulage sous pression ?

En tant que métal léger, la raison la plus populaire pour utiliser le moulage sous pression d’aluminium est qu’il crée des pièces très légères sans sacrifier la résistance. Les pièces moulées sous pression en aluminium ont également plus d’options de finition de surface et peuvent résister à des températures de fonctionnement plus élevées que les autres matériaux non ferreux.

Pourquoi le moulage sous pression est préféré ?

En général, le moulage sous pression produit des pièces plus solides avec des tolérances plus étroites qui ont une plus grande stabilité et durabilité. Les pièces moulées sous pression ont également une plus grande résistance aux températures extrêmes et des propriétés électriques supérieures. Lorsqu’on les compare aux pièces moulées par injection de plastique ayant les mêmes dimensions, les pièces moulées sous pression sont plus solides.

Quels sont les avantages du moulage sous pression ?

AVANTAGES DU PROCÉDÉ DE MOULAGE PAR RAPPORT AUX AUTRES PROCÉDÉS DE FABRICATION.

- Le moulage peut produire des pièces à géométrie très complexe avec des Cavités internes.

- 2.Il peut être utilisé pour fabriquer des pièces de petite (quelques centaines de grammes) à très grande taille (milliers de kilogrammes).

- Toute forme complexe peut être produite.

- Tout matériau peut être coulé ferreux.&non ferreux.